各 PCB は特定の製品に対して単一の機能を備えているため、標準的なプリント基板などというものはありません。 PCB の製造は、複雑な複数のステップからなるプロセスです。ここでは、多層 PCB を製造する際の最も重要な製造ステップを見ていきます。

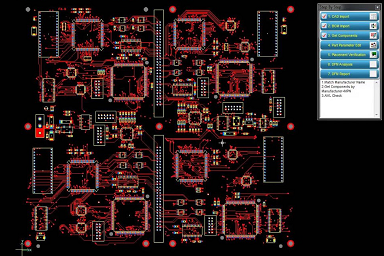

PCB 製造プロセスの最初のステップは設計です。 設計者は、Extended Gerber や IX274X などの特殊なソフトウェアを使用して、すべての要件と仕様を満たす PCB の設計図を作成します。 これらのソフトウェア ツールは、レイアウト設計に役立つだけでなく、設計出力形式に必要な情報をエンコードします。

拡張ガーバーは、銅層の数、はんだマスク層の数、コンポーネントのシンボルなど、設計者が必要とするさまざまな情報をエンコードする一般的に使用される設計ソフトウェアです。 PCB ブループリントがコーディングされると、設計のすべての側面がチェックされ、エラーが存在しないことが確認されます。

PCB 製造会社は、製造準備のために完成した PCB 設計を受け取ります。製造工場では、設計計画が製造プロセスに必要な公差を満たしているかどうかを確認するために、製造設計 (DFM) チェックを受けます。 DFM 検査の目的は、製造可能性を保証し、設計の品質が最高レベルであることを確認することです。

後に DFMチェック 合格すると、設計者は設計レビューを実施し、考えられるエンジニアリング上の問題を解決して、設計の精度と信頼性を確保します。

設計レビューとエンジニアリング上の問題は、PCB 製造プロセスの第 2 ステップで非常に重要です。このステップでは、設計に潜在的なエラーや欠陥がないかチェックし、スムーズな製造プロセスを保証します。

エンジニアは設計レビューを実施し、PCB 設計のあらゆる部分を精査して、すべてのコンポーネントと正しい構造が含まれていることを確認します。また、設計が要求仕様を満たしており、製造ガイドラインに違反していないことも検証します。エンジニアがデザインを承認した後にのみ、次の段階である印刷が行われます。

すべてのチェックが完了したら、次のステップは PCB 設計の印刷です。 他の計画 (建築図面など) とは異なり、PCB 設計は通常の 8.5 x 11 の紙に直接印刷されません。 代わりに、プロッターと呼ばれる特殊なプリンターを使用して PCB の「フィルム」を作成します。 これらの「フィルム」は実際には PCB 自体のネガであり、学校で一般的に見られる透明フィルムに似ています。

PCB の内層は XNUMX つのインク色を使用して表現されます。黒インクは PCB の銅配線と回路を示すために使用され、透明インクはグラスファイバー ベースなどの非導電性領域を表します。 ただし、PCB 設計の外層では、この表現は逆になります。透明なインクは銅のビア ラインを示し、黒のインクは除去される銅の領域を示します。

各 PCB 層と対応するはんだマスク層には独自のフィルムがあるため、 XNUMX層PCB 必要なシートは 4 枚 (各層に 1 枚と、付随するはんだマスク シート 2 枚) です。

フィルムを印刷した後、フィルムを並べて、パイロット ホールとも呼ばれる穴パンチで穴を開ける必要があります。 これらの位置合わせ穴は、その後の製造中にフィルムを位置合わせするための基準点として機能します。

ステップ XNUMX は、PCB の作成の開始を示します。 このプロセスは、PCB 設計をラミネートと呼ばれる特殊な素材に印刷することから始まります。 次に、次の層 銅箔 または銅コーティングがラミネートに適用されます。 銅は積層板にしっかりと固定され、PCB の構造を形成します。 次に、余分な銅を除去して、目的のデザインを表示します。

次に、積層体を覆うようにレジストと呼ばれる感光性膜を塗布します。レジストには紫外線 (UV) で硬化する特殊な化学物質が含まれており、技術者は PCB 設計とフォトレジストを完全に一致させることができます。

レジストを正確に位置合わせするために、技術者はプロセスの早い段階で作成した穴を使用します。 次に、ラミネートとレジストを UV 光に露光します。 UV 光はフィルムの透明な部分を通過し、フォトレジストを硬化します。 これは、銅が残りチャネルを形成する領域を示しています。 一方、レジスト上の黒いインクは、硬化すべきではない領域に紫外線が到達するのを防ぎ、後で除去しやすくします。

基板の準備ができたら、アルカリ溶液で洗浄して残留フォトレジストを除去します。 その後、徹底した高圧洗浄を行って表面をきれいにします。 プレートを乾燥させるまで放置します。

乾燥後、最終的な PCB の一部となる銅の上に唯一残ったレジストが残るはずです。 技術者は PCB にエラーがないか再確認します。 すべてが良好であれば、プロセスは次のステップに進みます。

この重要なプロセスは多層 PCB の基礎を築き、その電気接続を正確に定義します。 ここでの精度により、PCB が意図した用途で正確かつ確実に動作することが保証されます。

このステップでは、PCB の内層から余分な銅を慎重に除去して、PCB レイアウト設計に一致する銅配線を明らかにします。

エッチング中、コアまたは 内層 PCB に化学処理を施します。基板上の必要な銅は覆われて保護されていますが、基板の残りの部分は特殊な化学薬品にさらされています。この化学プロセスは、保護されていない銅をすべて巧みに除去し、PCB の機能に必要な正確な量の銅だけを残します。

使用する銅エッチング溶剤の時間と量は、PCB のサイズと構造によって異なります。 より大きな PCB やより重い構造の PCB の場合は、より多くの銅が使用される可能性があり、エッチング プロセスに追加の時間や溶剤が必要になります。

そのため、エッチングは PCB の銅配線を完成させ、設計レイアウトに正確に一致させ、基板の最適なパフォーマンスを保証する上で重要な役割を果たします。

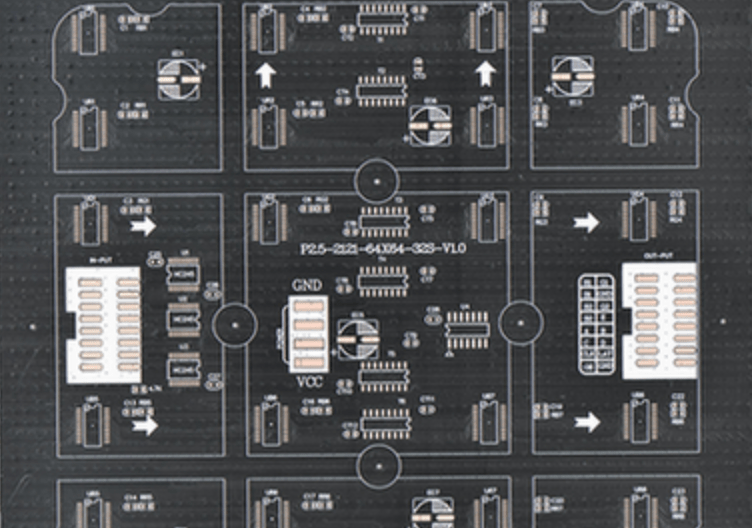

層の位置合わせは、多層 PCB の製造プロセスにおける重要なステップです。 PCB の個々の内部銅層を作成したら、それらを慎重に位置合わせして接着し、完全で機能的な多層 PCB を形成する必要があります。

層の位置合わせプロセス中に、内側の各銅層が正確に位置決めされ、隣接する層に接着されます。この位置合わせにより、電気的接続と 方法 層間の(層を接続する穴)が正確に位置合わせされ、PCB 全体に連続的で信頼性の高い導電経路が形成されます。

技術者は位置合わせツールと銅層上の位置合わせマークを使用して、適切な位置を確保します。 これらのレジストレーション マークは、銅層を正確に一致させるための基準点として機能します。 次に、これらの層を熱と圧力の下で積層し、永久的に接着して固体の多層 PCB を形成します。

ビアと呼ばれる小さな穴が PCB に開けられ、さまざまな層が電気的に接続されます。 コンポーネント取り付け用に大きな穴も開けられます。

穴を開ける前に、X 線装置を使用して穴の位置を特定します。 次に、より特定の穴が開けられる前に PCB スタックを固定できるように、位置決め/ガイド穴が開けられます。 これらの穴をあける段階になると、拡張ガーバー設計のファイルをガイドとして使用し、コンピューターガイドのドリルを使用して穴自体をあけます。

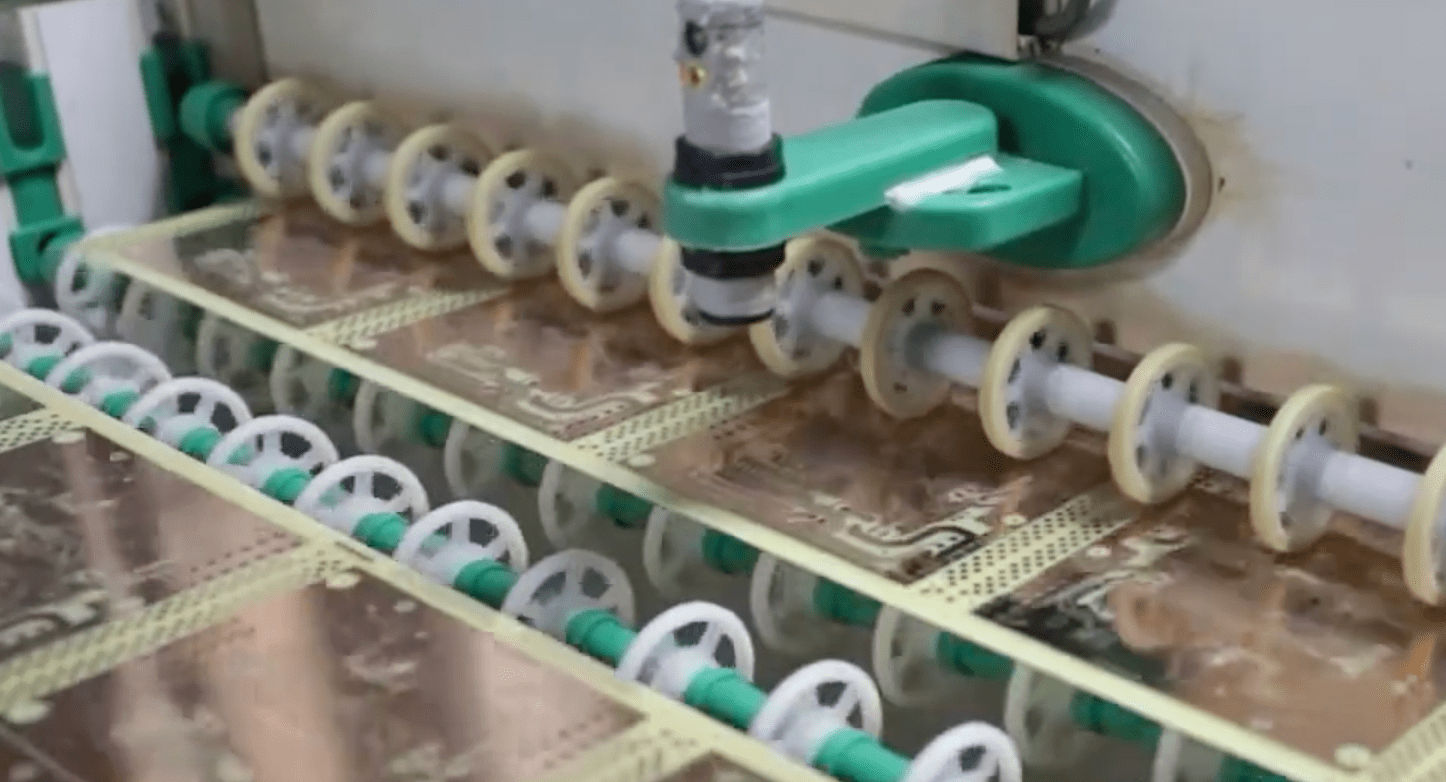

PCB パネルに穴あけが完了したら、次の重要なステップはメッキです。 このプロセスでは、PCB のさまざまな層をすべて融合するために一連の化学処理が使用されます。 PCB は徹底的に洗浄され、化学物質に浸され、ミクロン厚の銅層が堆積されます。

この銅層は PCB の最上層をコーティングし、開けられたばかりの穴を埋めます。 めっきの前に、これらの穴によりパネル内部のグラスファイバー基板が露出しました。 しかし、めっき後、穴は銅で裏打ちされ、穴の壁を効果的に覆います。

プロセスの前半 (ステップ XNUMX) で、PCB パネルにフォトレジストが塗布されました。 このステップでは、パネルの外層にフォトレジストを塗布し、UV 光にさらして PCB 設計を作成します。 黄色の部屋は、紫外線がフォトレジストに影響を与えるのを防ぎます。 ブラックインクの透明性により、強い UV 光にさらされてフォトレジストが硬化する際に正確な位置合わせが保証されます。

外側のプレートは検査を受け、不要なフォトレジストがすべて除去されていることを確認します。 その後、イメージングのために別のフォトレジスト層を外側の層に塗布します。 次に、外層は内層と同じ方法でメッキされ、さらに保護を強化するために錫メッキが追加されます。

外層の最終エッチング中に、錫ガードが貴重な銅をシールドし、確実に保護されます。 不要な銅は同じ銅溶剤を使用して除去されますが、錫はエッチング領域に必要な銅を保持します。

内層とは異なり、外層ではインクが反転します。 濃いインクが非導電性領域を覆い、薄いインクが銅に塗布され、錫めっきで保護されます。 エンジニアは、エッチング中に不要な銅と残ったレジスト コーティングを除去し、自動光学検査 (AOI) およびはんだマスキング用の外層を準備します。

AOI チェックでは、層が設計要件を満たしていることを確認し、余分な銅がすべて除去されていることを確認し、適切な電気接続を備えた完全に機能するプリント基板が得られることを確認します。

ソルダーマスクの塗布に備えて、パネルは徹底的に洗浄されます。次に、エポキシはんだマスクインクが基板の表面を覆うように塗布されます。紫外線は、以下の領域を示すために使用されます。 戦士の表情 削除する必要があります。

技術者が指定されたはんだマスクを取り外した後、回路基板は硬化のためにオーブンに入れられます。 このマスクは基板の銅を貴重な保護し、腐食や酸化による潜在的な損傷から守ります。

PCB の製造プロセスでは、重要な情報が基板の表面に印刷されます。 シルクスクリーン アプリケーションまたは凡例の印刷。これには、企業 ID 番号、警告ラベル、メーカーのマーク、部品番号、その他のマークが含まれます。このデータを印刷し、表面仕上げを行った後、PCB はテスト、切断、検査を受けます。

はんだ付け性を高めるために、一部の PCB には金または銀の化学めっきが施され、均一なパッドを作成するために熱風レベリングが使用されます。 これにより表面仕上げが生成され、顧客の要件に基づいてカスタマイズできます。

ほぼ完成した PCB に重要な情報がインクジェットで書き込まれます。 最後に、最後のコーティングと硬化の段階を経ます。 これらの手順により、完全に機能し、適切にラベルが貼られたプリント基板が目的の用途に使用できる状態になります。

PCB の製造後、技術者は電気テストを実施して、機能と元の設計への適合性を確認します。 電気テストは IPC-9252 規格に従っており、回路の導通テストと絶縁テストが含まれます。 導通テストでは断線 (「断線」) がないかチェックし、絶縁テストでは PCB のさまざまな部分に短絡があるかどうかを確認します。 これらのテストは、機能を保証するだけでなく、初期の PCB 設計が製造プロセスにどの程度耐えられるかを評価します。

さらに、「ベッド オブ ネイル」テストは、PCB の機能を判断するために使用されます。 これには、テストポイントにスプリング治具を取り付け、高圧接触を加えて、そのような条件下での基板の耐久性を評価することが含まれます。 これらの包括的な電気評価により、PCB の品質と信頼性が保証されます。

PCB 製造の最終ステップでは、プロファイリングと切断が非常に重要です。プロファイリングには、からの情報を使用して、建設ボードから個々の PCB の形状とサイズを特定することが含まれます。 ガーバーファイル。これは、ルータまたは CNC マシンが損傷することなく簡単に分離できるように、基板の端に沿って小さなピースを作成する配線プロセスをガイドします。

あるいは、製造業者によっては、V 溝加工機を使用して基板の側面に沿って斜めのカットを作成する場合もあります。 どちらの方法でも、ひび割れすることなくきれいに分離できます。 ボードにスコアを付けた後、ボードを建設ボードから切り離し、この段階は完了します。

最後のステップである切断では、ルーターまたは V 溝を使用して、元のパネルからさまざまなボードが分離されます。 ルーターは基板の端に沿って小さなタブを残し、V 溝は斜めのチャネルを作成します。 どちらの方法でも、基板をパネルから簡単に取り出すことができ、製造プロセスが完了します。

プロセスの最終ステップでは、精密視覚検査員のチームが各プレートに繊細な追加チェックを加えます。 PCB を既存の受け入れ基準と照合して視覚的にチェックします。

注: 必ず一流の担当者と連絡を取ってください。 PCBメーカー 最先端の設備を備えたもの。

一流の回路基板製造を実現するには、PCB 受託製造業者と、ベア ボードの構築を担当する選択された製造ベンダーとの間の強力なコラボレーションが必要です。 VictoryPCB は、製造品質の望ましいレベルについて、製造ベンダーがプロジェクトに適格で適切であるとみなされるために満たさなければならない特定の基準を設定しています。

弊社は ISO 9001:2015、ISO 14001:2015、IATF 16949:2016、IECQ QC 080000:2017、UL 認証を取得しています。

1~16L層のリジッドPCBを製造できます。 フレックスPCB, 高周波PCB、HDI基板、メタルベースアルミ基板など、お客様の様々なご要望にお応えします。

当社は、お客様の要件を満たす生産プロセスの安定した優れた品質を確保するために、高度なPCB生産およびテスト設備を備えています。

当社はコスト競争力を備えながら、100% 納期厳守を実現します。

最高品質の PCB 製造会社をお探しなら、 お問合せ 今すぐ PCB 製造の見積もりを入手してください。