プリント基板上のシルクスクリーン層は、電子機器の製造に不可欠なコンポーネントであり、電子機器の組み立て、テスト、メンテナンスに重要な情報を提供します。しかし、PCB 上のシルクスクリーンとは何ですか?また、PCB 製造においてシルクスクリーンはどれほど重要ですか?この記事では、PCB シルクスクリーンの複雑さを掘り下げ、その定義、プロセス、方法、ベスト プラクティスを探り、それによって膨大な数のデバイス内での電子コンポーネントのシームレスな統合と操作におけるその重要性を明らかにします。

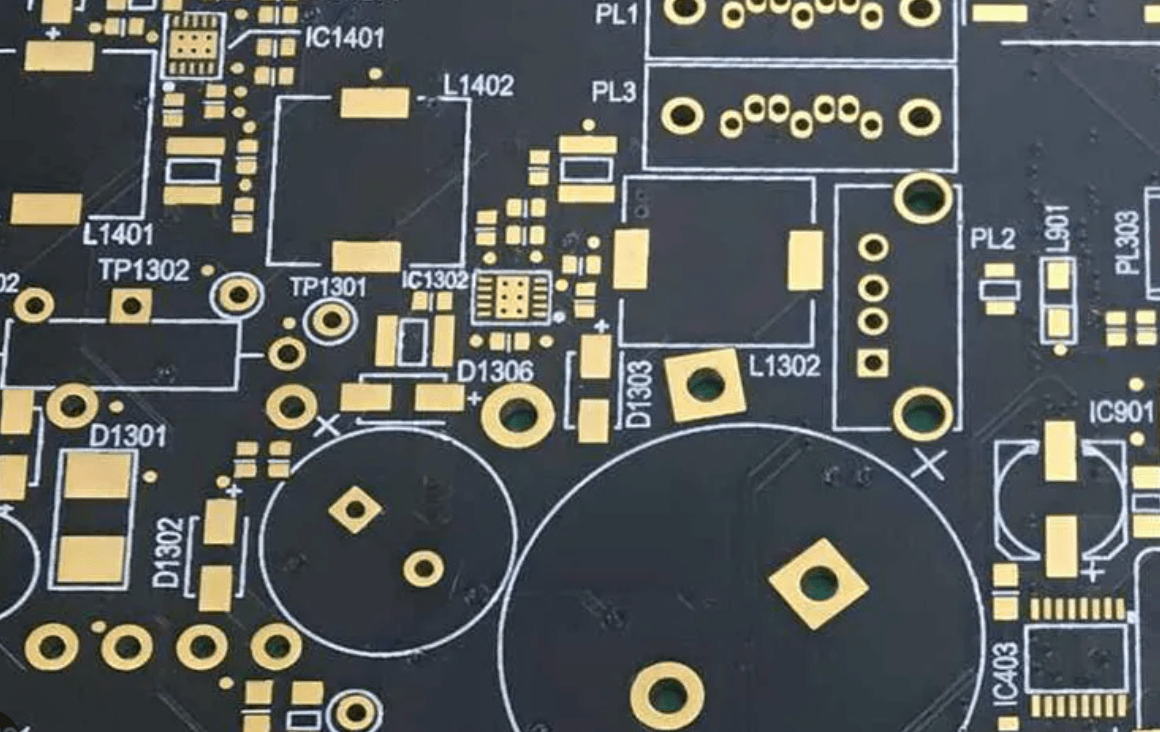

PCB 上のシルクスクリーンは、基板の表面に印刷されたテキストとシンボルの層を指し、基板に実装されているコンポーネントに関する重要な情報が提供されます。これには、コンポーネントの概要、識別子 (参照指定子など)、極性マーク、テスト ポイント、警告記号、および場合によってはロゴやブランド情報が含まれますが、これらに限定されません。

シルクスクリーンの目的は、組み立てプロセスを容易にし、テストや修理中のトラブルシューティングを支援し、理解しやすく操作しやすくすることで PCB の全体的な使いやすさを向上させることです。シルクスクリーンは、設計の複雑さと組み立てプロセスの要件に応じて、PCB の片面または両面に適用できます。そこに含まれる情報は、コンポーネントを正しく配置してはんだ付けし、電子デバイスが意図したとおりに機能することを保証するために非常に重要です。

PCB シルクスクリーンの色はさまざまですが、一般的な選択肢としては、黒、白、赤、青、黄色などがあります。多くの場合、選択は PCB の背景色と、コントラストと可読性の要件によって決まります。

PCB シルクスクリーン プロセスは PCB 製造に不可欠な部分であり、コンポーネントの配置、識別、および組み立てのガイダンスに重要な情報を提供します。シルクスクリーン プロセスが通常どのように展開されるかの概要を次に示します。

最初のステップでは、PCB に印刷する必要があるすべてのテキスト、シンボル、マーキングを含むシルクスクリーン デザインの準備が行われます。これは通常、PCB 設計ソフトウェアを使用して行われ、設計者は各マーキングの位置、サイズ、情報を指定します。

シルクスクリーンを PCB に適用するには、従来のスクリーン印刷、リキッド フォト イメージング (LPI)、ダイレクト レジェンド印刷 (DLP) など、いくつかの方法があります。どの方法を選択するかは、設計の複雑さ、必要な精度、生産量などの要因によって異なります。

スクリーン印刷: これは、インクをステンシルまたはメッシュ スクリーンを通して PCB 表面に押し出す伝統的な方法です。大きなテキストや画像には適していますが、細かい部分の精度が欠ける可能性があります。

リキッドフォトイメージング (LPI): LPI はスクリーン印刷よりも正確で、微細なディテールが重要な高密度 PCB に使用されます。この方法では、はんだマスクを塗布するプロセスと同様に、感光性インクを PCB に塗布し、UV 光を使用して現像します。

ダイレクト凡例印刷 (DLP): DLP はインクジェット技術を使用して、ステンシルを必要とせずにシルクスクリーンを PCB に直接適用します。この方法は、設計プロセスの後半での変更に対して高い精度と柔軟性を提供します。

スクリーン印刷と LPI の場合、インクはそれぞれステンシル上に塗布されるか、感光プロセスを通じて塗布されます。 DLP では、インクジェット プリンタがデジタル デザイン ファイルに基づいてインクを直接塗布します。

インクが塗布された後、PCB は硬化プロセスを経て、インクが乾燥して硬化し、PCB 表面にしっかりと接着し、取り扱いやはんだ付けプロセスに耐えられる十分な耐久性を確保します。

最後のステップでは、シルクスクリーンの透明度、正確さ、読みやすさを検査します。これにより、すべてのマーキングが正しく適用され、PCB が次の生産段階に進む準備が整っていることが保証されます。

PCB 上のシルクスクリーン用に設計すると、重要な情報が効果的に伝達され、可読性と製造性が確保されます。特定のデータを使用した強化されたアプローチは次のとおりです。

特に小さいサイズでテキストを読みやすくするには、明確でシンプルなフォントを選択してください。 Arial や Helvetica などのサンセリフ フォントは優れた選択肢です。読みやすさを最大限に高めるために、最小フォント サイズを少なくとも 0.050 インチに保ってください。ただし、製造時の変更を考慮して、文字が鮮明に残るように 0.035 インチより小さくすることは避けてください。

テキストとシンボルは、パッドやトレースと重ならないように、対応するコンポーネントの近くに配置します。組み立てやトラブルシューティング中に読みやすくするために、テキストの方向を一貫して保ち、通常は基板の長軸に合わせてください。

情報をコンパクトかつ明確に伝えるために、広く認識されている記号や略語を使用します。混乱を避けるために、極性、接地、その他の一般的な要素については業界標準の記号に従ってください。

明瞭さを高め、重なりを防ぐために、テキスト要素と他のボード要素の間に少なくとも 0.015 インチの間隔をあけてください。コンポーネントの識別子や極性などの重要な詳細に焦点を当てて、クリーンで有益なシルクスクリーン層を維持します。

読みやすさを考慮して、はんだマスクの色に対してコントラストが高いシルクスクリーン インクの色を選択します。通常は、緑に白、青に黒です。

リビジョン マーキング: リビジョン番号または文字を PCB 上で目立つように表示し、ボードのバージョンを簡単に識別できるようにします。

定期的に更新: シルクスクリーンに最新の設計リビジョンとコンポーネントの更新が反映されていることを確認します。

コンポーネントの極性と方向: 正を表す「+」やダイオードの方向を表す矢印などの記号を使用して、コンポーネントの極性と方向を明確に示します。

テスト ポイントと検査マーク: テスト ポイントを指定し、必要に応じて基準マークを含めます。テスト ポイントには、視認性とアクセスのために少なくとも 0.040 インチの直径でマークが付けられます。

シルクスクリーン設計におけるこれらの詳細なベスト プラクティスに従うことで、PCB アセンブリ プロセスが改善されるだけでなく、最終製品の機能と保守性も向上します。プロトタイプから製品へのスムーズな移行を確実にするために、設計者が設計段階の早い段階でこれらの考慮事項を統合することが重要です。

PCB シルクスクリーン プロセスの品質管理は、回路基板上の印刷情報の正確さ、読みやすさ、および全体的な品質を保証するための重要なステップです。シルクスクリーンが適用されると、各基板は詳細な検査段階を受けます。この段階は、すべてのテキスト、記号、およびマークが設計仕様に従って正確かつ明確に印刷されていることを検証するように設計されています。この検査の目的は次のとおりです。

読みやすさの検証: 検査官は、シルクスクリーンで印刷されたすべてのテキストと記号が読みやすく鮮明であり、組み立てやメンテナンス中に誤解を招く可能性のある汚れ、ぼやけ、または部分的な印刷がないことを確認します。

精度チェック: シルクスクリーンの内容が PCB 設計ファイルと照合され、すべてのマーキングが存在し、正しく配置されていることを確認します。これには、コンポーネントの識別子、極性マーキング、テスト ポイント、その他の重要な情報のチェックが含まれます。

規格の遵守: この検査には、シルクスクリーンがフォント サイズ、線幅、間隔に関する業界標準、および特定の製造ガイドラインに準拠していることを確認することも含まれます。たとえば、テキストは最小サイズ (多くの場合、0.035 インチ以上が推奨されます) で、はんだ付け時の干渉を避けるために、コンポーネントのパッドやトレースから安全な距離に配置する必要があります。

物理検査: 情報内容だけでなく、シルクスクリーン層の物理的な品質も評価されます。これには、マーキングの耐久性に影響を与える可能性のある、剥がれ、ひび割れ、厚さの不均一など、インクの塗布範囲に欠陥がないかどうかのチェックが含まれます。

PCB シルクスクリーン技術と材料の進歩により、回路基板マーキングの精度、耐久性、機能性が大幅に向上しました。レーザー ダイレクト イメージング (LDI) とインクジェット印刷の出現により、メーカーは比類のない詳細な設計と適応性を実現し、高密度コンポーネント レイアウトの要求に応えることができるようになりました。同時に、エポキシおよび UV 硬化型インクの開発により、これらの重要なマーキングが環境ストレス要因に耐え、PCB の耐用年数を通じて判読できる状態を維持できるようになりました。これらの革新は、製造プロセスを合理化するだけでなく、さまざまな用途における最終製品の信頼性と性能を強化します。

PCB シルクスクリーンは、見落とされがちですが、電子機器製造の重要なコンポーネントであり、小さな不動産にガイダンス、機能、さらにはブランドを組み合わせて提供します。技術の進歩に伴い、シルクスクリーン印刷に使用される方法と材料は進化し続けており、PCB の設計と製造の分野でさらに大きな進歩が期待されています。